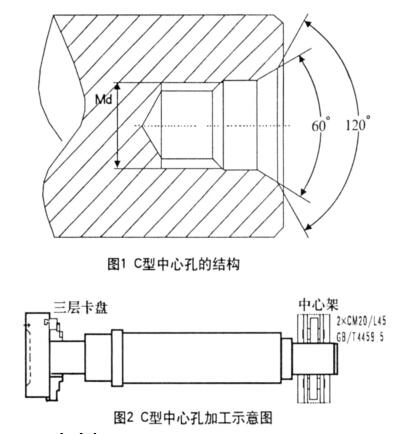

在防爆電機的設計制造過程中,常利用C型中心孔來固定風扇、安裝擋板及特殊設備調中等,因此,對其加工精度要求嚴格。受工藝條件的限制,在通常的生產過程中沒有成型刀具如C型中心鉆等,因此多在臥式車床上通過多工步來實現;在此過程中影響加工后螺紋精度的因素很多,統計表明合格率僅60%左右,在用戶對質量要求日益提高的情況下,采取必要的措施穩定產品質量至關重要。

一、傳統的工藝方法

C型中心孔的傳統工藝在粗車后進行,加工 過程如下:

(1)軸一端裝卡在車床三爪卡盤內,另一端軸承臺或外蓋臺架在中心架上;鉆頭安裝在機床尾座上,鉆出螺紋底孔。

(2)更換鉆頭,加工護錐與螺紋底孔之間的過渡光孔。

(3)將鉆頭換為锪鉆,加工出120護錐。

(4)取下锪鉆,用專用工裝將絲錐固定后安 裝在機床尾座上;攻出螺紋孔。

(5)用螺紋塞規檢查。

二、存在問題分析

(1)螺紋底孔尺寸超差:主要來自以下幾個方面:

①機床主軸跳動引起的工件跳動,進而造成螺紋底孔成橢圓或底孔內表面跳動。

②轉軸粗車后存在尚未消除的不圓度且粗糙度過大,從而使軸與中心架接觸后的轉動跳動大,回轉精度低。

③車床尾座軸孔中心與主軸回轉中心不一致。

④中心架兩支撐點調節不均衡造成軸架偏。

⑤加工底孔時選擇的底孔鉆頭合格,從而使螺紋底孔尺寸超差。

(2)由于刀具擺動而引起的超差

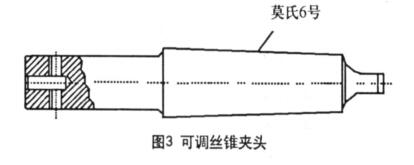

傳統方法用的可調絲錐夾頭固定絲錐,此工具的特點是:絲錐與鉆套有一定的間隙,圓周方向用四個螺絲調整,防止絲錐轉動,絲錐進刀靈活,不容易斷裂。但其缺點是:絲錐與四個頂絲的間隙不易調整均勻,絲錐易隨底孔內的鐵屑、毛刺等障礙產生擺動,絲錐擺動引起跳動的結果造成螺紋底孔尺寸超差。

發表評論