0引言

電機抱軸故障是指軸承在運轉過程中由于自身或其它原因引起急劇發熱,致使軸承抱死在電機轉子端軸上,嚴重時造成電機輸出軸扭曲變形,燒毀繞組。防爆電機相對于普通Y系列電機結構較為復雜,電機轉動部分軸孔配合間隙較小,更易發生軸承抱死故障。碳素制品生產行業因環境存在大量導電粉塵多采用防爆電機,抱軸故障影響著電機正常的安全穩定運轉,關系到整個碳素生產流程的順利進行。本文通過分析防爆電機發生抱軸故障的原因,闡述了相對應的預防措施,通過現場實踐有效的避免了防爆電機抱軸故障的發生。

1抱軸故障原因分析

造成電機抱軸故障的原因很多,主要有軸承原因、潤滑原因、電氣原因、檢修質量原因、環境原因等。

1.1軸承原因

滾動軸承是防爆電機轉子的支持點和定位點。滾動軸承損壞是造成防爆電機抱軸故障的重要原因。對2005年到2007年我單位高壓離心風機用防爆電機故障統計分析,60%以上的故障是防爆電機抱軸故障引起的電機損壞,主要表現為運行中軸承溫度逐漸升高、軸承響聲異常、振動量增大、最后導致電機抱軸和繞組燒損。導致防爆電機抱軸的軸承問題包括兩個方面。

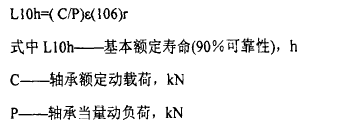

第一、達到設計壽命引起的軸承損壞。軸承長時間在高速運轉下滾子和保持架上的慣性力及旋轉摩擦阻力相互作用,產生摩擦熱逐漸使滾動體及滾道表面發生金屬疲勞,引起軸承抱死燒毀繞組。滾動軸承的壽命:計算可依據標準ISO281一1997的計算公式:

標準規定防爆電機滾動軸承的設計壽命一般不低于4000小時。在此壽命以內的軸承不應有內外圈和球體疲勞損壞,但其工作壽命與軸承轉速、潤滑狀況及其它因素有關。

第二、軸承選型不適引起的軸承損壞。防爆電機的軸承選型涉及的因素很多,重要的方面包括軸承的極限轉速、承載能力、游隙及噪聲因素。這些問題直接或間接的影響了防爆電機軸承的運行狀況,都與抱軸故障存在密切關聯。軸承的極限轉速取決于軸承的類型、潤滑、負荷等多種因素。防爆電機一般采用非調整式軸承,內部間隙在軸承出廠時已定死,在使用過程中只選擇合適的游隙、等級和配合。例如2極高壓風機電機的轉速一般在2970mr/in左右,選有是球滾動軸承。通常選用3#鏗基潤滑脂時,軸承的極限轉速應高于電機的額定轉速30%以上。合理選擇相應承載能力的軸承是保障軸承使用壽命的重要因素,相關資料顯示2極高壓風機軸承負荷以大于2倍最小負荷為宜,常期運行在3倍左右軸承最小負荷狀態較好。軸承游隙越大噪聲越大,相應振動亦越大。2極高壓風機使用的球軸承運行在0.05~0.15游隙,電機運行較為穩定,振動與噪音符合電機運行規程中的規定值。當工作游隙增加時,滾動體要承受高頻率、高強度的載荷沖擊,使疲勞劣化趨勢顯著增加,易造成軸承滾動體的剝離。由于高壓風機的自身振動和裝配原因,不適宜選擇正游隙。選擇時必須根據不同的現場工況條件選擇適當的軸承游隙,不易過大或過小。

1.2潤滑原因

軸承潤滑的目的是要在軸承的滾道、滾動體及保持架相互接觸的部分形成一層油膜,以防止各面直接接觸,具有減少摩擦及磨損、排出熱量、延長使用壽命的作用。防爆電機滾動軸承的潤滑方式一般采用脂潤滑。造成防爆電機抱軸故障潤滑方面主要包括潤滑脂選型不適當和加入量不適當兩個方面。

第一選型:潤滑脂主要由基礎油、增稠劑、添加劑組成。選用潤滑脂時,應考慮軸承的工作溫度、工作速度、軸承種類與大小、負荷狀況、外部環境等因素。主要指標來自兩方面的考慮,首先是粘度選擇,潤滑脂的粘度是形成潤滑油膜的基本因素,在低轉速的工況條件下,選擇高粘度。反之在高轉速的工況條件下,選擇低粘度。其次是工作溫度選擇,主要指標應是滴點,同時考慮氧化安定性和低溫性能。不適當的潤滑脂不僅會縮短軸承壽命,嚴重時將引起防爆電機抱軸故障。

第二加入量:軸承潤滑脂加入過多過少都將無法起到應有的潤滑效果,而使軸承運行中摩擦加劇.溫度升高,過早出現疲勞現象,縮短使用壽命,增加抱軸故障發生機率。

1.3檢修質量原因

防爆電機相對于普通Y系列電機結構較為復雜,電機轉動部分配合間隙較小。檢修過程中不正確的安裝方法,使軸承外圈受擠壓變形,吃掉軸承游隙,研傷軸承,引起發熱導致軸承燒損造成抱軸,拆檢中多次發現軸承軌道研傷現象。安裝軸承時采用冷砸法,會使軸承受到強烈沖擊產生傷痕,敲擊時使用的銅棒及墊鐵易造成屑沫飛濺,落入軸承軌道內,研傷軌道和球體。其次由于在碳素生產環境中存在大量的粉塵,現場檢修軸承碳素粉塵易進入軸承內部,降低潤滑效果。

1.4電氣原因

由于防爆電機轉軸與軸承間的潤滑油膜,起到絕緣的作用。正常情況較低的軸電壓,因潤滑油膜的絕緣性能,不會產生軸電流。但是當電機出現定子和轉子氣隙不均勻或其它原因造成的定子磁場不平衡等故障,使轉軸上產生感應電動勢。當電壓增加到一定數值時,軸電壓將擊穿油膜而放電構成回路。軸電流將從軸承的內外圈及球體金屬接觸點通過,在瞬間產生高溫,使軸承局部燒熔,形成金屬飛濺,軸承軌道及球體表面上燒出小凹坑,通常表現為軸承內表面被壓出條狀電弧傷痕。軸承運行狀況受到破壞,繼續運行引起抱軸故障。另外電機因過載運行、堵轉、悶車、過電壓、過電流,保護機構失靈,造成電機發熱嚴重,達到潤滑脂滴點后,軸承室內潤滑脂流出,油摸受到破壞,摩擦熱量極劇增大,極短時間導致抱軸故障。

2預防防爆電機抱軸的措施

2.1根據現場設備的工況條件選擇合適軸承

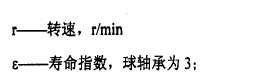

軸承質量是保證防爆電機安全穩定運行的前提條件。在裝配前要進行外觀檢查和間隙測量。型號、規格、等級參數逐一落實并記錄。條件許可時以塞尺或千分表進行軸承外徑、內徑及游隙測量。按GB/T307一94標準防爆電機一般采用G、E級軸承,游隙按ISO5753一1991應選擇C0組游隙,高速風機類電機易選擇C3組游隙。在實際應用中建議選用大游隙的G級軸承。在指標范圍內選用少大游隙的滾動軸承,雖然軸承噪聲大一些,但有利于降低滾動軸承的運行溫度,保證軸承的使用壽命。防爆電機滾動軸承間隙見下表1。

2.2選擇適宜防爆電機的潤滑脂

原則品牌不同的潤滑脂不能溷用。建意采用L一XBCHA3鋰基潤滑脂。停機3個月后再次投用的防爆電機,應重新加注潤滑脂。嚴格按照標準加入潤滑脂,3000r/min轉速的電機加入1/3軸承腔、1500r/min轉速的電機加入1/2軸承腔。潤滑脂使用一段時間后特性會降低應及時更換或補充。軸承每運轉2500小時盡量更換潤滑脂。有加排油裝置的按照標準每運行1000小時補加25g。軸承溫度超過80℃時,軸承溫度每上升10℃,潤滑脂的更換或補充間隔時間減少一半。

2.3檢修質量

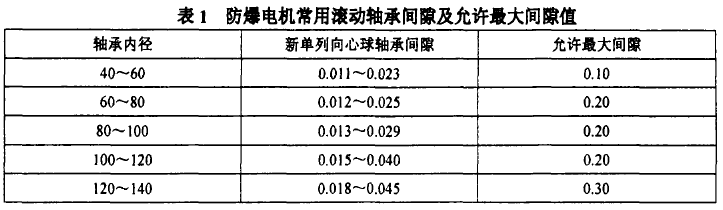

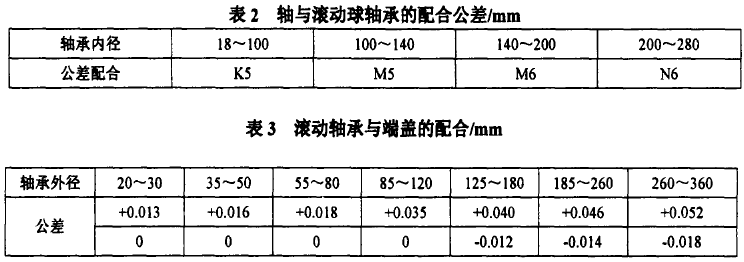

防爆電機檢修必須嚴格按照檢修規程進行。為了防止軸承內圈與軸、外圈與端蓋在運轉過程中產生相對滑動(走內圈或走外圈),保證穩定運行工作游隙,必須選擇正確的配合。軸承外圈與電機端蓋、軸承內圈與電機轉子出軸的配合,要附合要求,配合標準見下表2和表3。

在檢修過程中軸與內圈采用適當的緊配合是防止走內圈有有效方法,電機端蓋內孔尺寸控制上偏差,電機出軸臺按下偏差控制,保證軸承裝配后的自由狀態。

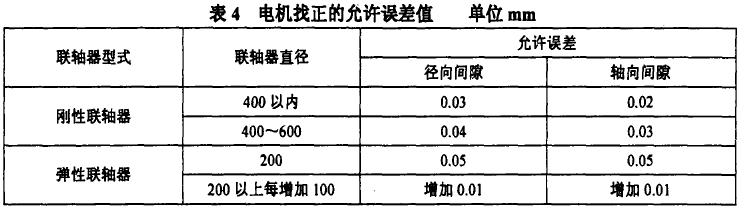

拆裝軸承時作用力要作用在滾動軸承的內圈上。清洗軸承易分粗洗和精洗兩步進行,清潔劑須完全揮發后再加注潤滑脂。熱裝軸承時溫度不能超過100度。一般采用油加熱時應注意防止軸承直接接觸加熱底板,建意使用軸承電磁加熱器加熱,溫度均勻且易控制。電機安裝時應保證電機中心線一致,否則易引起抱軸故障,常用的聯軸器的間隙應符合下表4規定。

2P電機對中找正時必須采用百分表或激光對中儀等儀器進行,以減少對中偏差,推行二次找正制度,在運行24小時后進行第二次的找正調整。

2.4定期監測軸電壓

使用3~10V高內阻變流電壓表測量電機軸兩端的電壓及機座和軸承間電壓,軸電壓應保持在2~3V,軸電流不超過500MA。如超過標準可以在電機端蓋內孔進行絕緣材料噴涂或使用絕緣材料為電機端蓋內孔加套,以切斷渦流通路。定期檢查防爆電機保護器件的靈敏性,保證在發生過電流、過電壓及其它電氣故障時保護器件動作靈敏運行可靠。

2.5建立健全防爆電機運行臺帳及相應管理機制

增強操作及檢修人員的責任意識。祥細登記小修及中修檢修記錄。安裝在線監測設備,實時記錄運行參數,做好劣化趨勢分析。

3運行中的檢查

推行電機運行狀態的在線監測。根據監測數據分析軸承劣化趨勢,及時發現穩患有計劃的安排檢修,有效避免抱軸故障的發生。

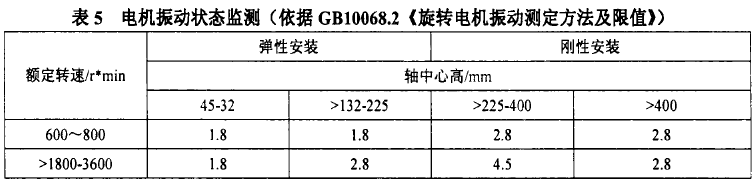

首先電機振動值必須在規定范圍。振動值見下表5。

其次電機溫度不超過85℃(溫度計法),軸伸端溫度小于60℃,此時的防爆間隙可保證電機正常運轉。還應對電機的運行電壓和電流進行監測,保證電機運行出現過載、堵轉等異常時,電氣保護可靠動作。在沒有采用狀態在線監測時,可以通過軸承滾動聲的大小及音質進行辨別,以區分正常與異常的不同聲音。在振動和溫度合格的前提下,軸承聲響連續、無周期性雜音;運行平穩、無起伏;聲音均勻無尖叫,可以保障防爆電機可正常運行。

4結束語

綜上所述,造成防爆電機抱軸故障的原因是多方面的,預防抱軸故障需首先對軸承選型、潤滑、電氣和檢修采取相應的措施,其次進一步完善防爆電機運行臺帳及相應管理機制,提高點巡檢及檢修人員的責任意識也是防止電機抱軸,保障其安全穩定運行的有效措施。

作者:邢慶利 中國鋁業河南分公司碳素廠 450041

發表評論